拓扑优化概念

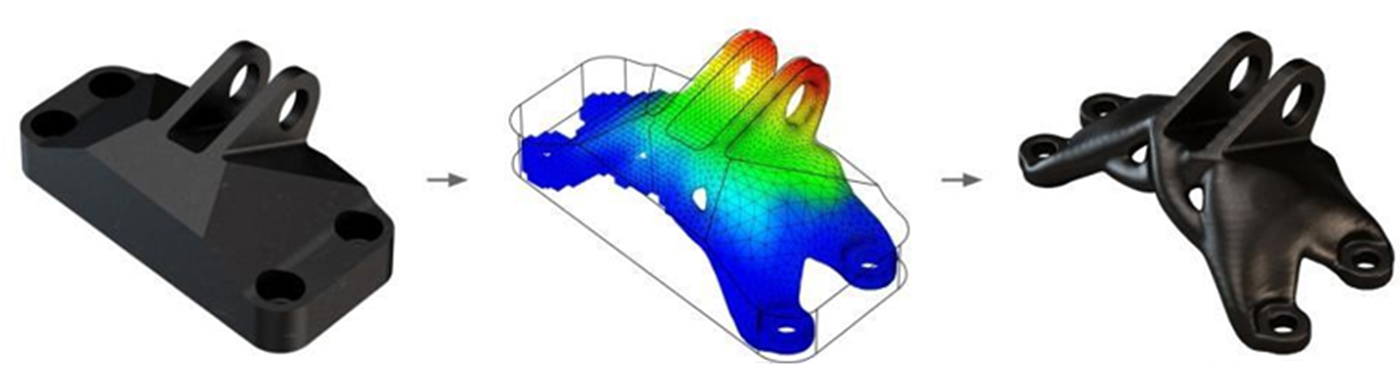

拓扑优化是在给定的3D几何设计空间内对设计人员设置的定义规则集优化材料的布局及结构的过程。目标是通过对设计范围内的外力、荷载条件、边界条件、约束以及材料属性等因素进行数学建模和优化,从而最大限度的提高零件的性能。

拓扑优化是在给定的3D几何设计空间内对设计人员设置的定义规则集优化材料的布局及结构的过程。目标是通过对设计范围内的外力、荷载条件、边界条件、约束以及材料属性等因素进行数学建模和优化,从而最大限度的提高零件的性能。

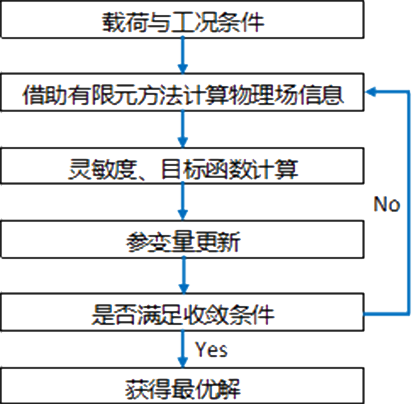

传统的拓扑优化使用有限元分析来评估设计性能并生成满足以下目标的结构:

降低刚度重量比(Stiffness-to-Weight

ratio)

降低刚度重量比(Stiffness-to-Weight

ratio)

具有更好的应变能重量比(strain energy to weight

ratio)

具有更好的应变能重量比(strain energy to weight

ratio)

降低材料体积及安全系数的比例(material volume to

safety factor ratio)

降低材料体积及安全系数的比例(material volume to

safety factor ratio)

自然频率重量比(natural frequency to weight

ratio)

自然频率重量比(natural frequency to weight

ratio)

拓扑优化特别在工程产品设计中,被用于新产品的设计阶段,提高其刚度重量比。由于拓扑优化生成的自由形式的结构通常难以用传统工业制造手段进行制造,但是在3D打印技术的进步条件下,拓扑优化的设计输出可以直接交给3D打印机来完成,极大的拓展了拓扑优化的工业化进程。

1. 确定零件所需的最小设计空间

2. 定义外部荷载、边界条件、约束条件以及材料属性等输入信息。

3. 利用FEA考虑最小集合设计网络并将设计空间分解为更小的区域。

4.

拓扑优化使用有限元创建这个较小设计区域的基本网格(mesh),并通过FEA评估网格的应力分布和应变能,以找到每个元素可以处理的最佳载荷或者应力。

5. 拓扑优化程序以数字方式从各个角度对设计施加应力,评价其结构完整性,并找到不需要的材料区域。

6. 根据定义的要求测试每个有限元的刚度、柔度、应力、挠度,确定多余的材料区域。

7. 最后,有限元分析将各个部件编织在一起组成设计终稿。

优化设计——产品设计需要平衡各类因素并确定最佳的设计解决方案,FEA由于其可以提前考虑各类因素,所以可以极大程度上避免设计失败的可能性。

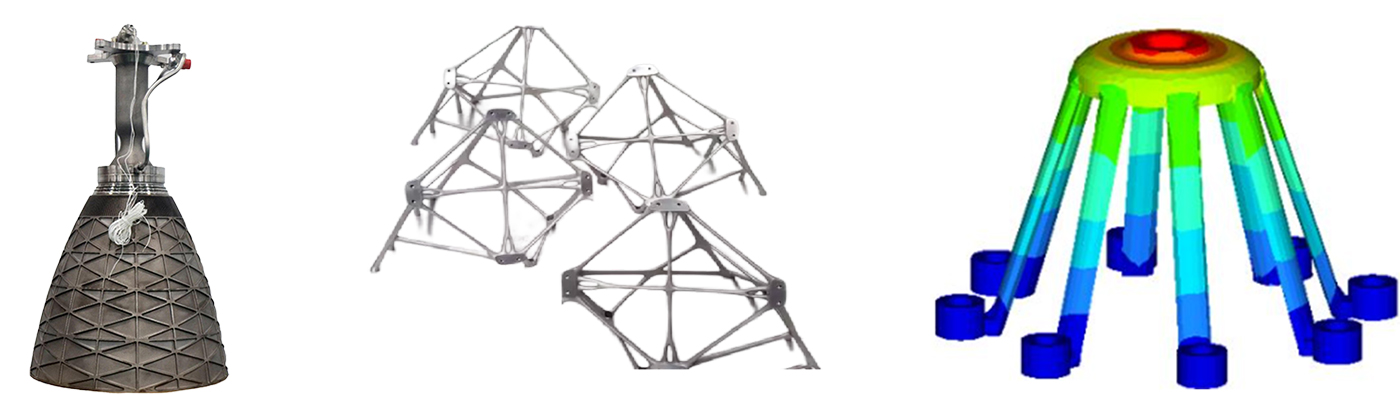

材料使用的最小化——拓扑优化最吸引的地方就是在于其可以减少不必要的重量。特别是在航空领域,每增加一克的配重就需要增加大量的设计成本。更轻的重量和更小的尺寸也就意味着更少的能耗。

具有成本效益——拓扑优化可以最大限度的减少材料的使用和成本。并且还节省了其他因素,例如包装、更少的移动和运输能源。拓扑优化产生的许多复杂的几何形状会使标准制造工艺变得“难以实现”,但是当3D打印的技术越发成熟,这种设计实现起来也不是那么困难。

减少对环境的影响——由于拓扑优化能够最大限度的减少材料的使用,所以其可以被定义为可持续设计。

在航空航天领域中,3D打印拓扑优化技术可以用来生产更轻、更强的部件,从而降低燃油消耗和提高飞行效率。而采用3D打印的钛金属部件——机舱铰链也是经过拓扑优化方法进行强度/重量比的优化设计,再将设计模型通过AM制造模块直接导出到打印机进行生产加工。3D打印与拓扑优化的结合,能够提高零件的强度、减轻重量并降低成本,是未来工业设计制造的重要技术趋势之一,尤其是在航空航天领域。

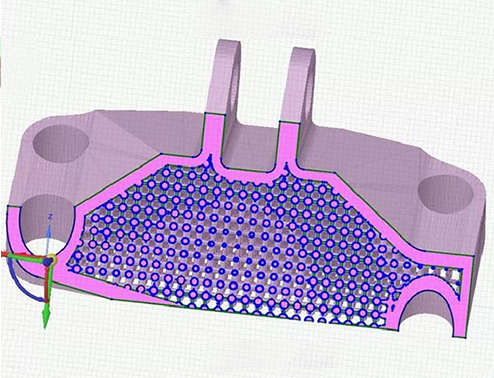

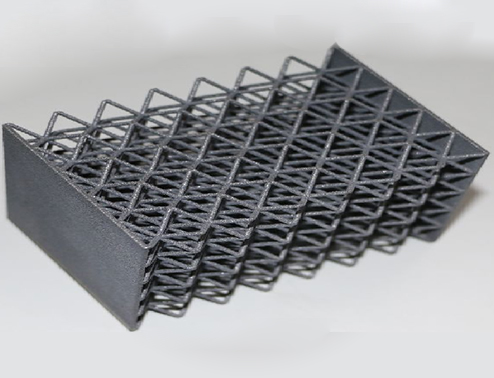

点阵结构可以降低产品的重量,相较于实体结构,点阵结构也能减少打印时间。在满足产品刚度的前提下优化产品的结构,减少产品的制造成本及材料使用成本。此外,点阵蒙皮结构可以作为薄壁件等易变形产品的支撑、控形结构,提高产品的制造质量。

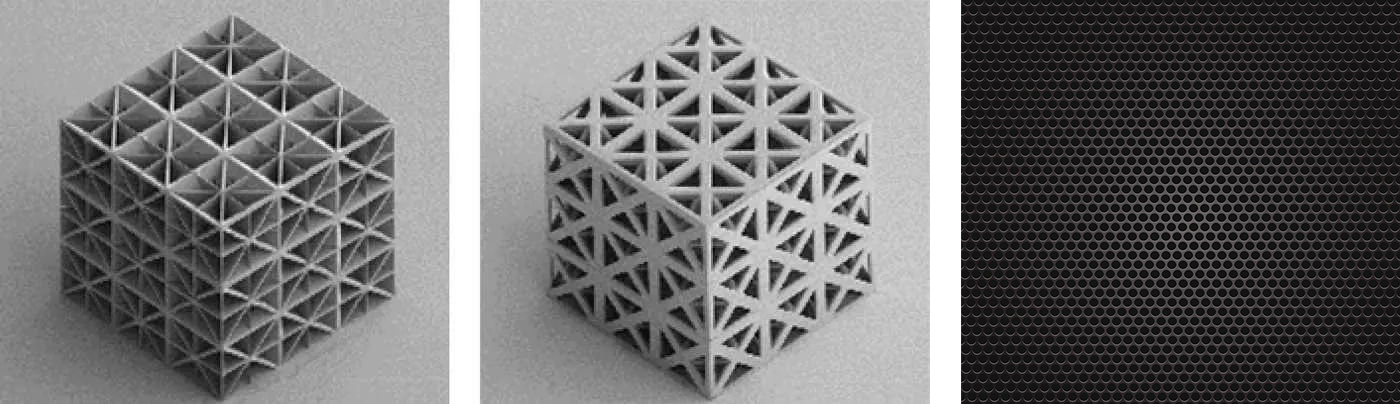

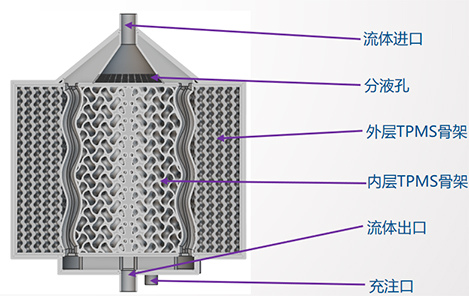

多孔晶格结构采用参数化设计,可以通过参数驱动快速实现不同孔隙率、不同壁厚的晶格,包括面心立方晶格、体心立方晶格、八隅体绗架结构等。多孔晶格结构可以作为产品内部的减重结构,降低产品的整体重量及成本;也可以作为储能装置的内部结构,在孔隙之间填充相变材料来实现相变储能,且通过一体化增材制造实现产品的快速化成型,保证产品的高质量及高可靠性。

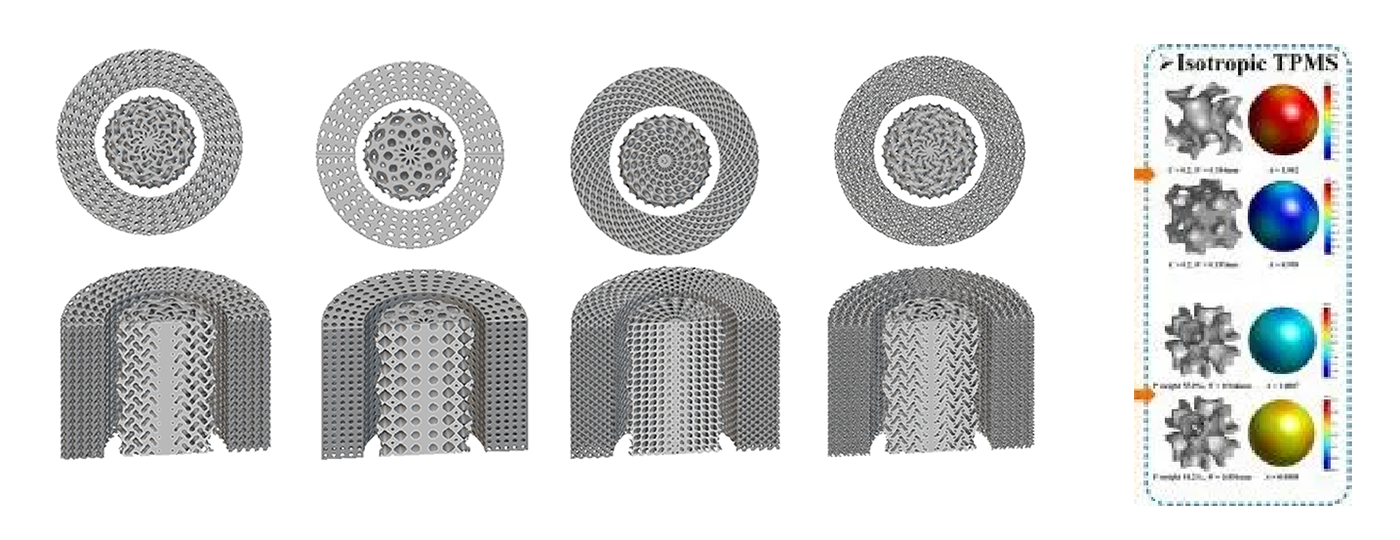

三周期性极小曲面(简称TPMS)是一类具有周期性重复单元的三维曲面结构,在工程领域,TPMS结构因其独特的性质被广泛应用于材料科学、生物医学工程、能源存储等领域。其主要特点是光滑表面、高度连通性、力学性能优异等。TPMS的设计允许通过数学表达式中的参数直接控制结构的基本性能,可以设计不同孔隙率、壁厚、梯度结构。

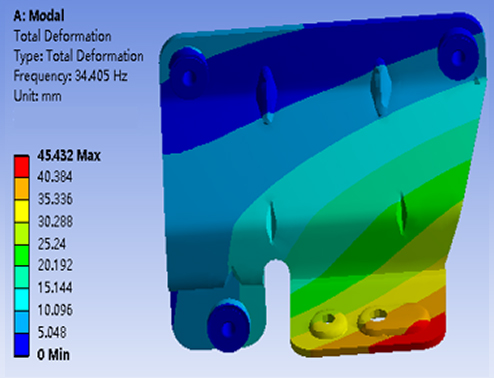

模态分析是研究结构动力特性一种方法,一般应用在工程振动领域。其中,模态是指机械结构的固有振动特性,每一个模态都有特定的固有频率、阻尼比和模态振型。采用Ansys有限元仿真计算的方法得到产品的固有频率,避免共振现象。

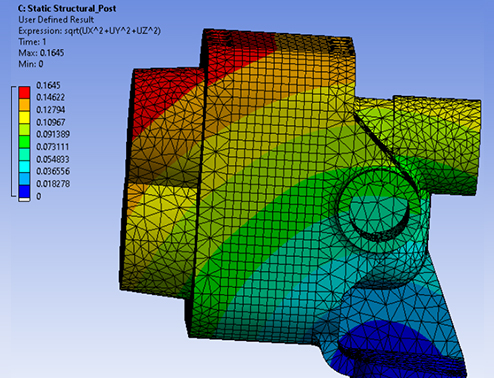

结构分析是有限元方法中最常用的一个领域。结构分析用于确定结构的位移、变形、应力、应变等。结构这个术语是一个广义的概念,它包括汽车结构如车身骨架,航空结构如飞机机身,还包括机械零部件如活塞、传动轴等。左图是流体阀岛的应变分析。

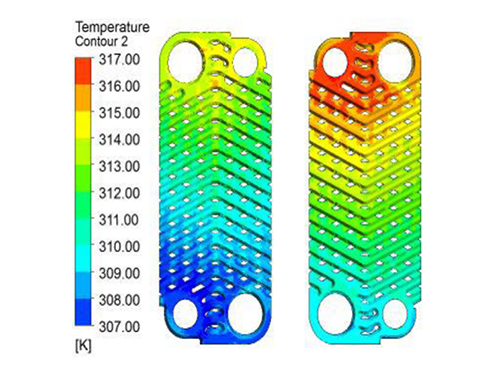

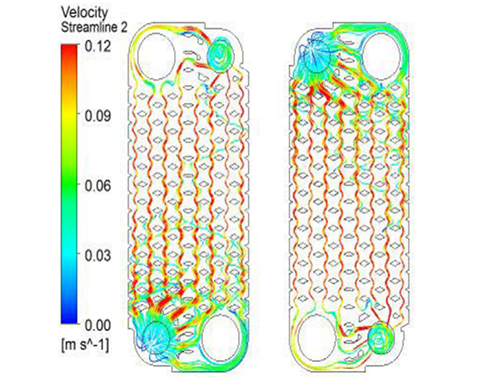

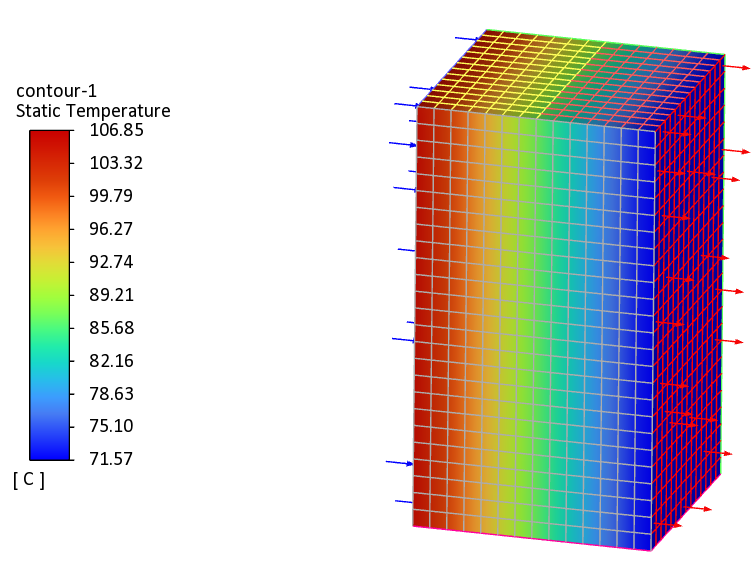

ANSYS Fluent是ANSYS公司开发的一款流体动力学(CFD)仿真软件,主要用于模拟和分析流体流动、热传递和质量传输等现象。Fluent可以定义各种边界条件,如速度入口、压力出口、壁面条件等,并采用有限元/有限体积方法进行求解。

通过ANSYS Fluent可以进行多物理场仿真,包括流体的温度分布、速度分布等,通过温度分布可以知道产品的换热情况,而速度分布可以明确流体的流场,此外还有压力场分布,可以仿真计算产品的流阻。

传热分析主要是研究对流、传导和辐射传热(如散热器、电子设备冷却),主要有稳态和瞬态热分析,瞬态热分析是计算温度场分布随时间的变化(如电路板热管理)。

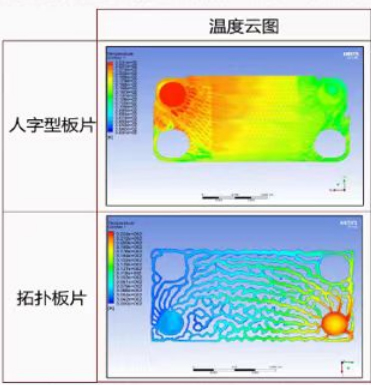

此外还能进行热固耦合分析,分析因温度变化导致的结构应力和变形(如高温炉的热膨胀)。左图是散热器板片的流体热传导分析的温度场分布云图,采用拓扑板片可以极大提高散热的效果及温度分布

的均匀性。

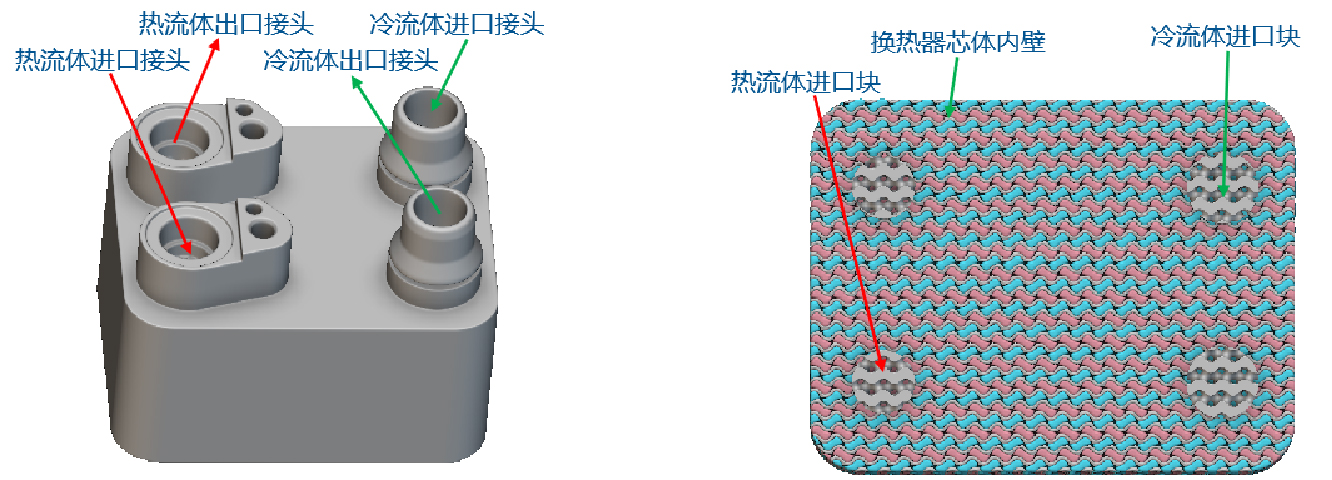

传统换热器设计验证的过程相当漫长,且零部件存在结构设计和制造工艺的限制,只能开发出规则的换热结构;对于航空航天、汽车船舶、电子器件等领域高要求、高性能的换热场合传统换热器不能很好的满足使用要求。增材制造技术从航空航天领域已经发展成熟并向生物医疗、汽车等行业拓展,为复杂晶格结构、仿生结构的制造提供了可行性,使得三周期极小曲面结构、仿生结构、点阵结构等可以应用于新型换热器中。江苏仰望致力于提供基于增材制造一体成型的高性能换热器的设计、仿真、制造一体化的解决方案

相变储能技术是利用相变材料在相变过程中吸收或释放大量潜热来实现能量的存储和释放。传统的相变储能装置通常采用简单的封装结构,例如将相变材料封装在金属容器中。这种结构存在以下问题: 导热效率低、循环寿命短、结构单一。针对相变储能领域的问题点,江苏仰望提供基于增材制造一体成型的储能装置的设计、制造,可以是基于TPMS结构、多孔结构、点阵结构等。

内部流道抛光技术,磨粒流+1.2mm柔性内窥镜+粗糙度仪。RayScan551手持三维扫面仪,可以实现逆向建模。

反向液流测试台,气密、液压测试台,液流测试台。

版权所有·江苏仰望航天设备科技有限公司 苏ICP备2025167580号